Kennen Sie jemanden, der Interesse haben könnte? Zögern Sie nicht und teilen Sie!

Für die Vaillant Group haben wir eine komplexe vollautomatische Lackieranlage für die Bearbeitung von Blechteilen für Wärmepumpen realisiert. Dieser moderne Technologiekomplex erstreckt sich über eine Fläche von 10.000 m² und zwei Hallen.

| Kunde | VAILLANT GROUP Heat Pump Production s.r.o. |

| Jahr der Realisierung | 2023 |

| Lokalität | Senica (SK) |

| Industriebereich | Wärmepumpenproduktion |

| Durchgangsprofil | 1900x2600x400mm (h x l x w) |

| Technologie |

|

Die erste Halle mit einer Fläche von 6.000 m² wird für die Lackierung genutzt, während die zweite Halle mit einer Fläche von 4.000 m² die fertigen Produkte auf elf Abhängestationen verteilt. Jedes Segment dieser Anlage wurde mit dem Schwerpunkt auf Redundanz und Effizienz konzipiert, was sich in der doppelten Auslegung der Schlüsselkomponenten widerspiegelt: zwei Öfen für die chemische Vorbehandlung, zwei Trockenöfen, zwei Lackierkabinen und zwei Brennöfen.

Die entwickelte Pulverbeschichtungsanlage erfüllt eine anspruchsvolle Kundenspezifikation, die ein System verlangte, das bis zu 300.000 Wärmepumpen pro Jahr lackieren kann. Zudem umfasst die Lackieranlage ein vollautomatisches Abwasserrückgewinnungsverfahren mit Vakuumverdampfung, das den Wasserverbrauch erheblich reduziert.

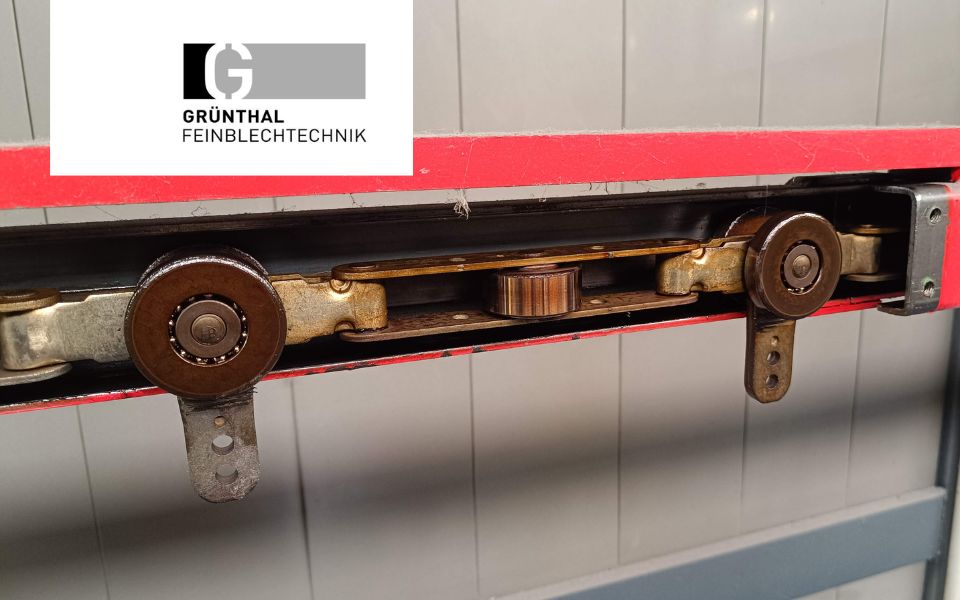

Hauptbestandteil ist ein Fördersystem von mehr als 3.370 Metern Länge mit 25 Antrieben, das den reibungslosen Transport der Produkte durch die Lackierstraße gewährleistet. Die Produkte werden über drei Aufhängestationen mit zwei Ebenen auf vier Arten von Hängebahnen verteilt. Der Gesamtprozess wird an elf Abhängestationen abgeschlossen.

Für die Effizienz des gesamten Prozesses ist es entscheidend, dass jedes Produkt korrekt aufgehängt wird und an der richtigen Abhängestation ankommt. Zu diesem Zweck haben wir das HiVison®-Steuerungssystem programmiert, das direkt mit dem Bestellsystem verbunden ist und so den gesamten Produktionsfluss optimiert, einschließlich der Platzierung der Teile auf den einzelnen Wagen. Dies garantiert die höchstmögliche Kapazität der Lackieranlage und reduziert die Möglichkeit von Fehlern.

Mehr Infos anzeigen - Lackieranlagen

Produkt anzeigenKennen Sie jemanden, der Interesse haben könnte? Zögern Sie nicht und teilen Sie!