Aplikace automatizovaných procesů do sériové výroby je stále častějším tématem napříč všemi průmyslovými obory. Důraz bývá kladen na kvalitu výrobků, efektivitu a úspory při produkci. Společnost ITS, jako jeden z lídrů na trhu v oboru povrchových úprav, přichází na trh se zcela inovativním prvkem, kterým je automatizované bezkontaktní měření tloušťky laku před vypálením.

Principem systému HiVision DeepControl je měření tloušťky nanesené vrstvy prášku hned po aplikaci, ještě před vypálením. Pokud se vyhodnocuje tloušťka a rovnoměrnost laku až po vypálení, je vlastně nulová možnost korekce. Respektive tuto korekci je možno uplatnit až s významným zpožděním, kdy jsou často desítky nebo i stovky kusů výrobků již nalakovány a vypáleny, navíc často stylem pokus-omyl. Takto vzniklé zmetky je pak třeba z produkce vyřadit nebo vypálený lak odstranit a celý proces včetně předúpravy opakovat. V obou případech náklady na provoz i výrobek vzrostou až o desítky procent. Když se tyto kvalitativní parametry vyhodnotí ještě před samotným vypálením, tak se zcela eliminuje riziko vzniku zmetků. Prášková barva není dosud polymerizovaná a vrátit výrobek na začátek lakovacího procesu nepřináší žádné významné vícenáklady. Cílem projektu bylo zajistit co nejmenší spotřebu barvy při zachování požadované rovnoměrné tloušťky a kvality laku po celém povrchu výrobku. Vyhodnocování naměřených dat však musí probíhat za plného provozu lakovny a se zpětnou vazbou v podobě korekce provozních parametrů aplikační techniky.

Úspory mohou představovat až 20 % nákladů na barvu

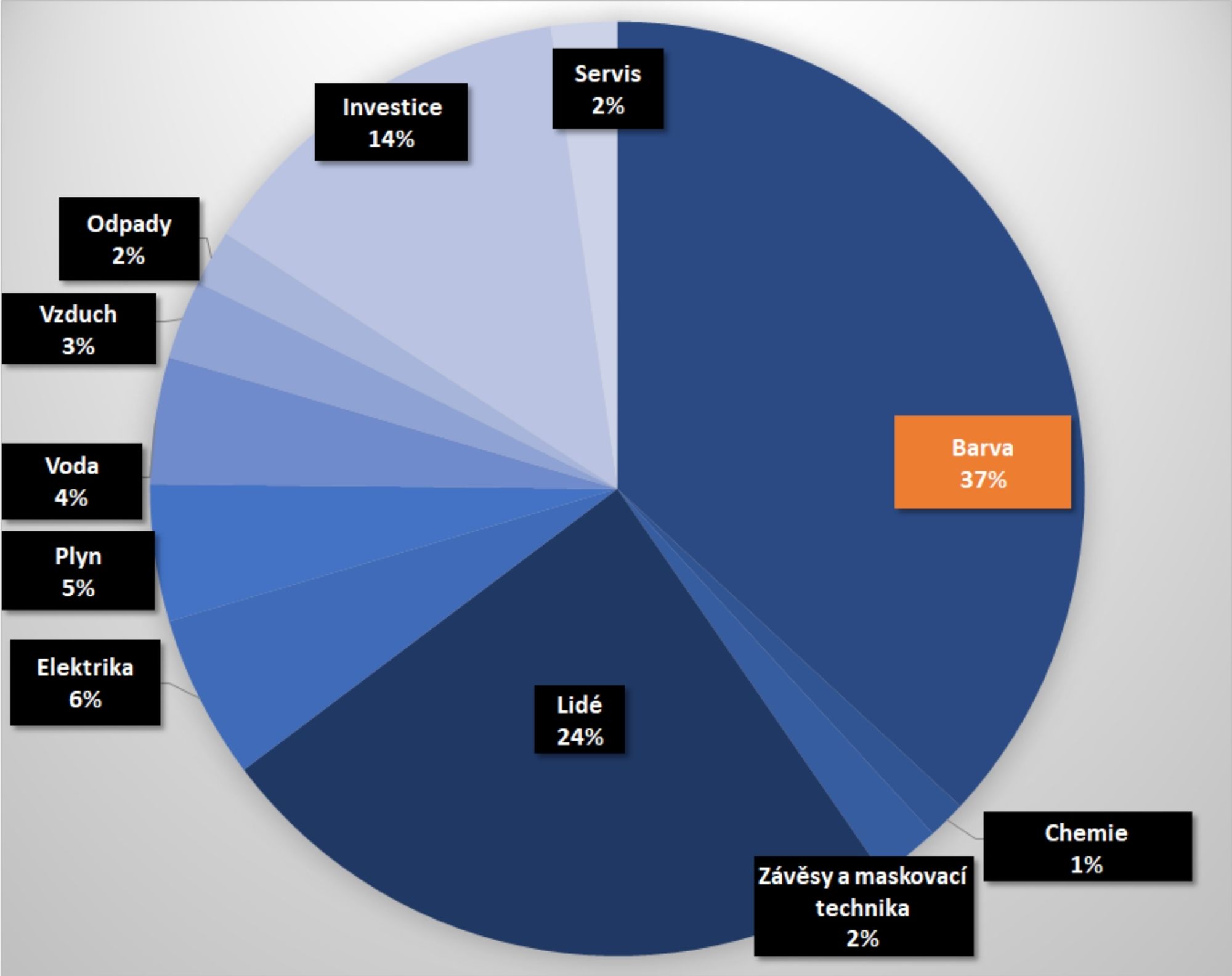

Úspory, kterých lze při implementaci technologie HiVision DeepControl dosáhnout, mohou představovat až 20 % nákladů na práškovou barvu. V závislosti na kapacitě výroby se tak může jednat až o miliony korun ročně. Například při výchozích parametrech provozu, který lakuje 250.000 m2 ročně a překročení vrstvy laku o 20 µm, což ve skutečnosti bývá i mnohonásobně více, může být rozdíl ve spotřebované barvě 7.000 kg/rok. Při ceně barvy 200 Kč/kg to znamená zbytečný náklad ve výši 1.400.000 Kč. Vzhledem k tomu, že špatně nalakované výrobky zachytíme již na začátku lakovacího procesu, nedochází ke zdržení v produkci a je zajištěno dodržování dodacích termínů, což představuje další úspory, a také kontinuitu provozu.

Nově vyvinutý software je velmi přesný

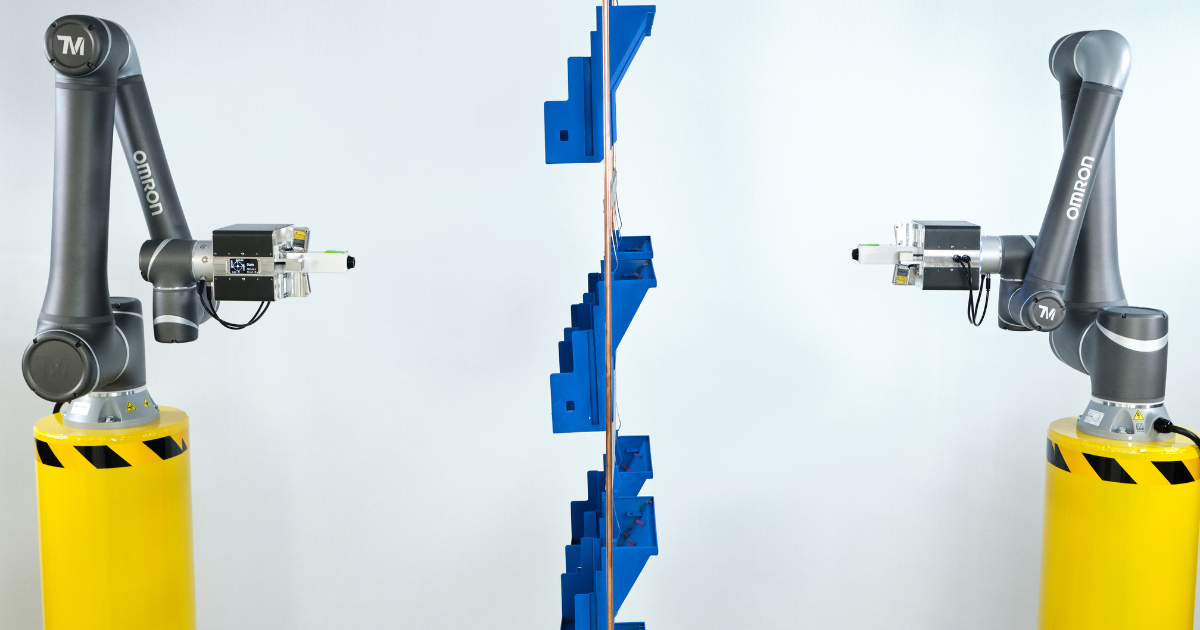

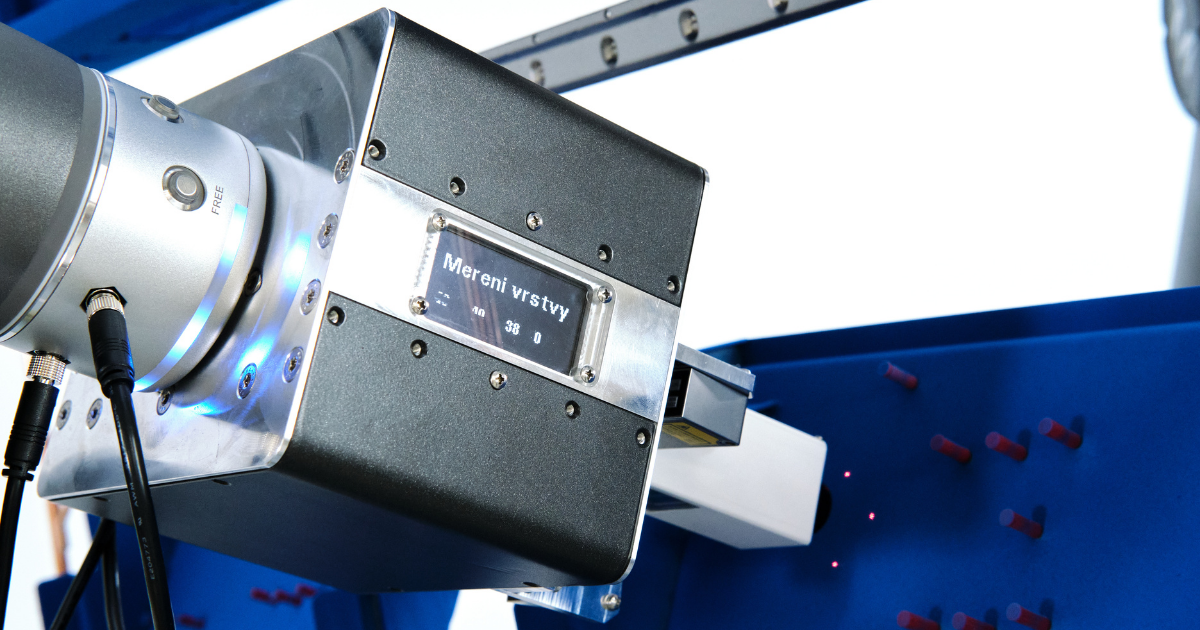

Celý proces měření, vyhodnocování a korekce je poměrně sofistikovaný. Měření vrstvy laku je velmi přesné, s maximální odchylkou +/- 5 µm, což je samotná hranice stávajících technických možností. Také je samozřejmě bezkontaktní, protože se měří nevypálená barva a jakýkoliv dotyk by povrchovou úpravu znehodnotil. S ohledem na tyto dva protichůdné požadavky, kdy je na jedné straně požadovaná přesnost měření a na straně druhé nemožnost kontaktu s povrchovou vrstvou, bylo nutné celý systém automatizovat .

„Od začátku jsme si byli vědomi, že takové zadání jsme schopni splnit pouze s použitím robota, protože člověk z principu nedokáže zajistit takovou míru přesnosti a opakovatelnosti.“, říká Martin Šátek, šéf vývojového týmu.

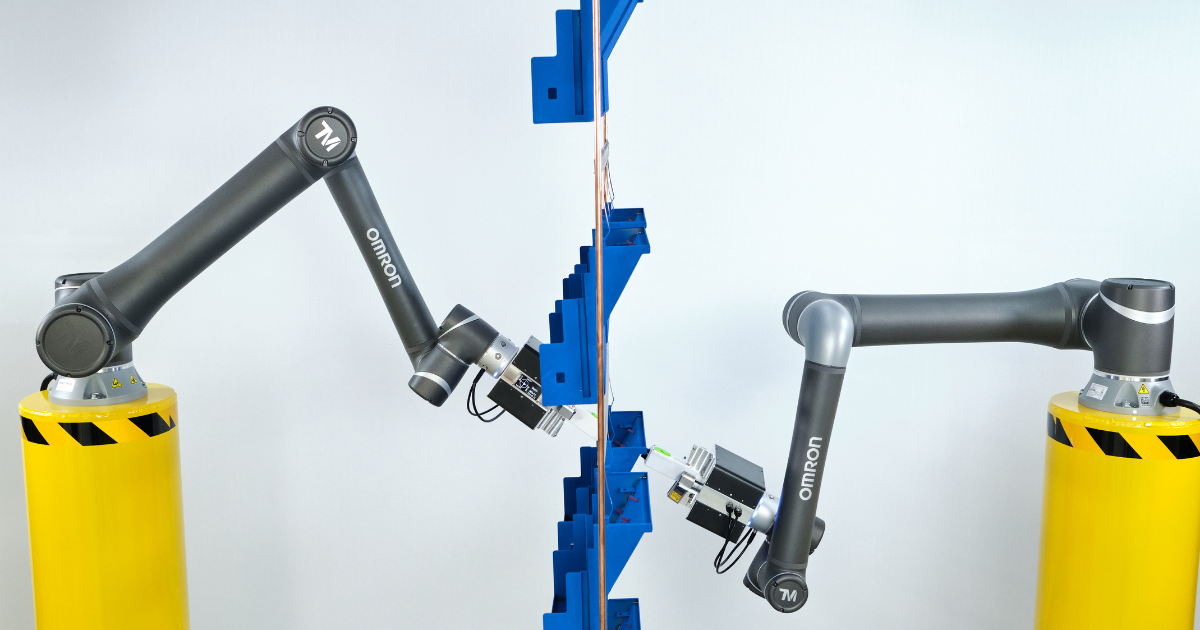

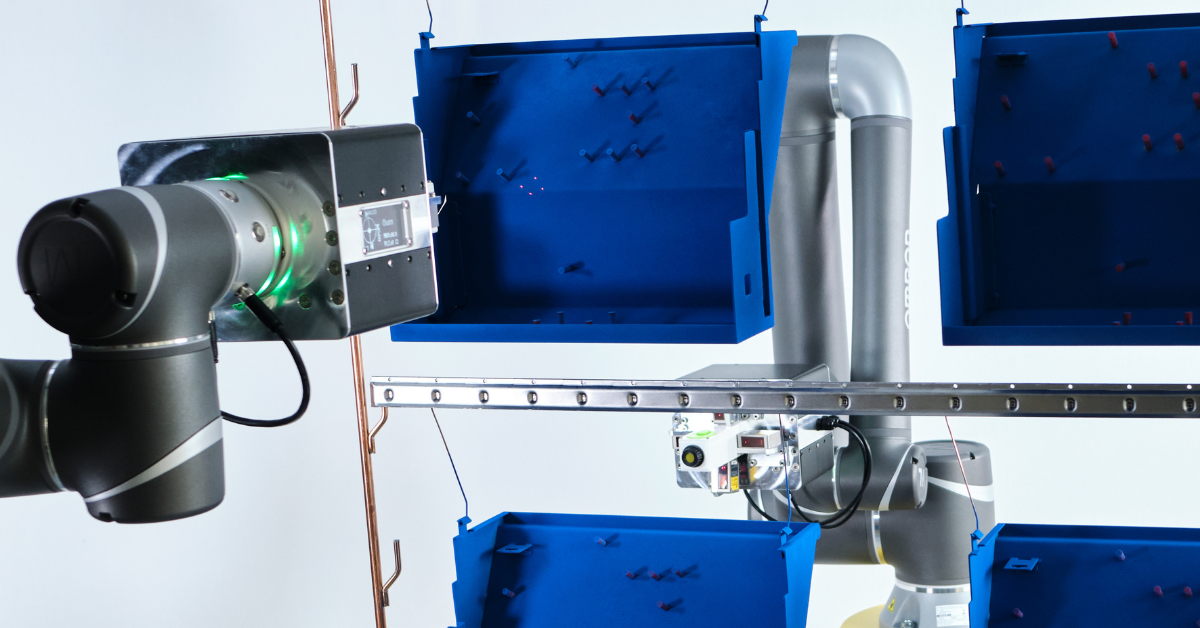

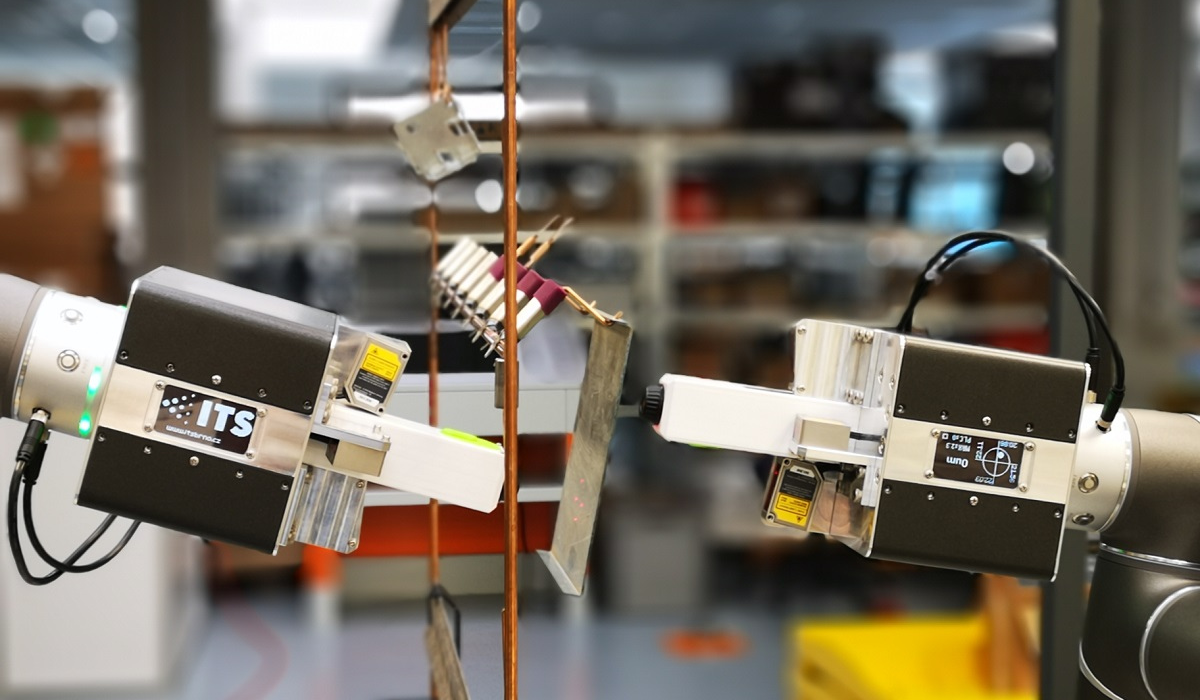

Vývojoví pracovníci tak spolu s programátory využili dostupných hardwarových komponent na trhu, které dokázali vhodně pospojovat a vzájemně propojit s vlastním vyvinutým softwarem, tedy kolaborativního robota s měřicí hlavicí vyrobenou v ITS. Robot přesně navede snímače do požadované polohy a vzdálenosti vůči výrobku, čímž je zajištěna vysoká přesnost opakování a míra jistoty celého procesu. Po změření určitého množství výrobků dojde ke statistickému vyhodnocení v jednotlivých bodech, software dál pracuje s těmito daty a pomocí speciálních algoritmů vyhodnocuje, zda je potřeba provést korekce v aplikaci práškové barvy. Systém na základě vyhodnocení všech dat a výpočtů, odesílá informace s požadavky rovnou do lakovací kabiny, kde dojde k úpravě parametrů lakovacích pistolí. Tím se celý kruh uzavírá a v určitém cyklu může proběhnout další měření a další korekce v závislosti na tom, jak se mění vstupní podmínky.

Bezkontaktní měření byl oříšek

Vývojáři museli vzít v potaz celou řadu okolností a parametrů, například rozsah měření. Při vývoji zjistili, že měření silnější vrstvy než 100 µm není spolehlivé. Proto je rozsah měření zatím limitován od 20 do 100 µm. To naštěstí pokrývá naprostou většinu lakovaných povrchů. Měřením tloušťky laku je myšlena tloušťka laku po vypálení, protože prášková barva před polymerizací vykazuje jiné hodnoty. Stejně tak, aby se do měření nezapočítávala stávající podkladní vrstva, například zinkový či KTL základ. To vše museli otestovat a ověřit.

Systém počítá i se změnami vstupních podmínek

Změnu vstupních parametrů u práškového lakování může způsobit například zásobník barvy, který se v průběhu lakování vyprazdňuje nebo opotřebení podávacího zařízení prášku či poměr recyklované a nové barvy v zásobníku. Proto je třeba měření periodicky opakovat a stejně tak průběžně provádět úpravy při samotném lakování.

Složitost tvaru výrobku či jeho velikost spadají do kategorie neměnných. Tvar výrobku je od začátku daný. Zde platí, že čím jednodušší je tvar výrobku, tím rychleji měření proběhne. Pro složité tvary je vhodné na výrobku najít vhodné ploché místo o průměru alespoň 30 mm. To ale není problém, protože robotické rameno má velký rozsah pohybu, a navíc i samotná měřicí hlava je schopna spolehlivě pracovat až s odchylkou +/-15˚ ve všech směrech. To umožňuje provádět měření nejen u tvarově složitých výrobků, ale například také uvnitř komplexních produktů. Dobrým příkladem může být rozvaděčová skříň. U velmi drobných dílů je relevantnější provádět měření na kontrolních panelech zavěšených vedle řady výrobků.

Technologie umí vyhodnocovat i informace u řady zavěšených výrobků na panelech

Výrobky mohou být na dopravníku zavěšeny libovolným způsobem, důležité ale je, aby se v době měření významně nehýbaly. Díky automatické korekci polohy snímače bude správně vyhodnocen každý výrobek, jehož chyba zavěšení není větší, než již zmíněných 15˚ v libovolném směru. Systém pak na základě dat ze snímačů provede automatikou korekci polohy. Pokud je však chyba zavěšení vetší, systém měření přeskočí a pokračuje s analýzou u dalšího výrobku. Tím do značné míry eliminujeme případnou chybovost v měření. Systém umí korigovat i mnohem větší úhel, ale chybně zavěšený výrobek není relevantní z pohledu stability procesu. To znamená, že provádět korekci nastavení lakování na výrobek s chybou třeba 45° je špatně, protože výrobek není ideálně nalakován. Naopak technolog se potřebuje dozvědět o komplikacích se stabilitou zavěšení, kdy může pracovat na optimalizaci procesu ve spojení s naší divizí závěsové techniky.

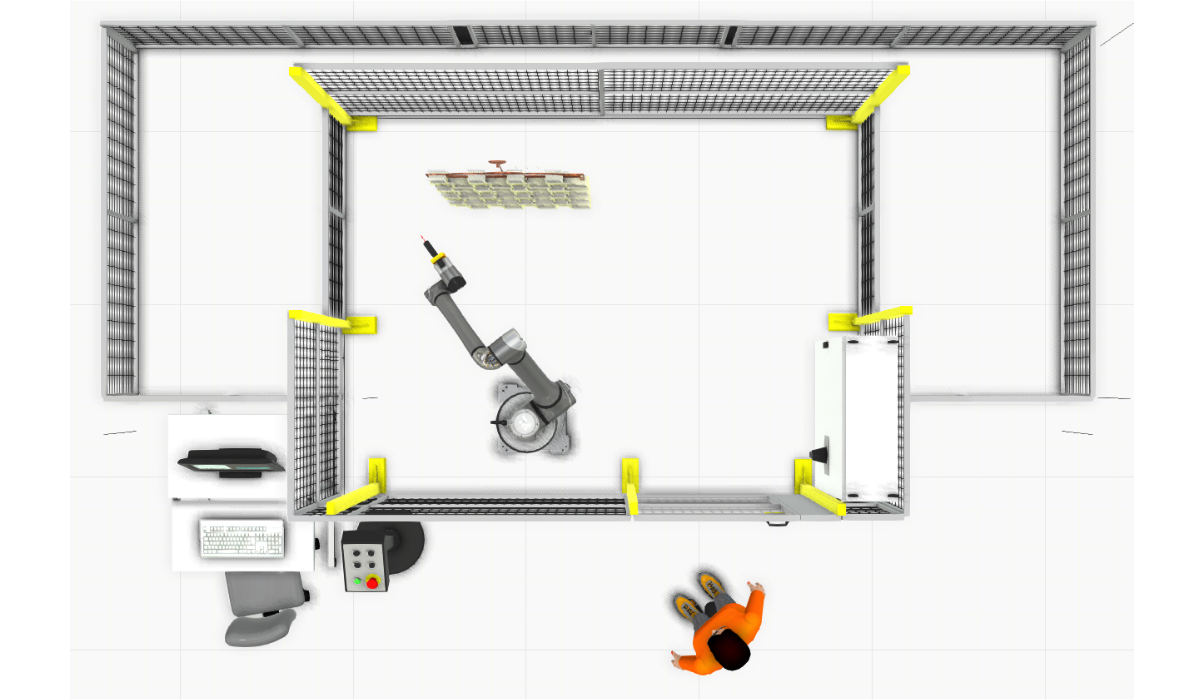

V procesu měření je využita i simulace

Před samotnou realizací projektu je využita 3D simulace k ověření faktu, zda je možné měření na daném výrobku korektně provést, případně zda se robot dokáže dostat na požadované místo měření. Tím je od začátku jisté, že celý systém bude fungovat spolehlivě.

Po zaškolení je obsluha snadná

Měření je zcela autonomní a nepředchází mu žádné složité programování jako například u kamerových systémů. Pokud by implementace trvala v řádu týdnů či měsíců, rapidně by rostly investiční náklady na obsluhující personál. Řešení je snadné, jediné, co musí obsluha udělat, je ručně umístit robota do jednotlivých pozic. Žádné programování, žádná vysoká robotika. Po krátkém zaškolení to běžná obsluha zvládne snadno, stejně jako uživatelskou práci na PC. Doba naprogramování pozic na nový výrobek se tak pohybuje v desítkách minut. Implementace v souvislosti s automatickou úpravou parametrů při aplikaci barvy je náročnější úkol, který však závisí na mnoha parametrech například na typu aplikační techniky, řídicím systému a jeho kompatibilitě, stáří, výrobci a dalších okolnostech, které dobu implementace v souvislosti s korekcí aplikační techniky mohou ovlivnit.

V běhu je pilotní projekt, implementace nové technologie u zákazníka proběhla na začátku roku 2021.