Die Anwendung automatisierter Prozesse in der Serienfertigung ist ein immer häufigeres Thema in allen Industriezweigen. Der Schwerpunkt liegt auf Produktqualität, Effizienz und Einsparungen in der Produktion. Als einer der Marktführer im Bereich der Oberflächenbehandlung kommt ITS mit einem völlig innovativen Element auf den Markt, nämlich der automatisierten berührungslosen Messung der Lackschichtdicke vor dem Brennen.

Das Prinzip des HiVision DeepControl-Systems besteht in der Messung der Dicke der aufgetragenen Pulverschicht unmittelbar nach dem Auftragen, noch vor dem Brennen. Wird die Dicke und Gleichmäßigkeit des Lacks erst nach dem Brennen beurteilt, gibt es praktisch keine Korrekturmöglichkeiten mehr. Beziehungsweise kann eine Korrektur erst mit erheblicher Verzögerung erfolgen, wenn oft Dutzende oder sogar Hunderte von Werkstücken bereits lackiert und gebrannt sind, zudem oft im Versuch-und-Irrtum-Stil. Der dabei entstehende Ausschuss muss dann aus der Produktion ausrangiert bzw. der gebrannte Lack entfernt und der gesamte Prozess inklusive Vorbehandlung wiederholt werden. In beiden Fällen steigen die Betriebs- und Produktkosten um zig Prozent. Wertet man diese qualitativen Parameter noch vor dem eigentlichen Brennen aus, wird das Ausschussrisiko vollständig eliminiert. Der Pulverlack ist noch nicht polymerisiert und die Rückführung des Produktes an den Beginn des Lackierprozesses verursacht keine nennenswerten Mehrkosten. Ziel des Projekts war es, einen möglichst geringen Farbverbrauch bei gleichzeitiger Einhaltung der geforderten gleichmäßigen Lackschichtdicke und -qualität über die gesamte Produktoberfläche zu gewährleisten. Die Auswertung der gemessenen Daten muss jedoch bei laufendem Betrieb der Lackieranlage und mit Rückmeldung in Form einer Korrektur der Betriebsparameter der Auftragstechnik erfolgen.

Die Einsparungen können bis zu 20 % der Farbkosten betragen

Die durch die Implementierung der HiVisiony DeepControl-Technologie erzielbaren Einsparungen können bis zu 20 % der Pulverlack-Kosten ausmachen. Je nach Produktionskapazität kann sich dies jährlich zu Millionen von Kronen summieren. Beispielsweise bei den Ausgangsparametern eines Betriebes, der jährlich 250.000 m2 lackiert und dabei die Farbschichtdicke um 20 µm überschreitet – in der Realität meist noch um ein Vielfaches mehr – kann die Differenz beim Farbverbrauch 7.000 kg/Jahr ausmachen. Bei einem Farbpreis von 7,5 EUR/kg bedeutet dies unnötige Kosten von 52 500 EUR. Da schlecht lackierte Produkte gleich zu Beginn des Lackierprozesses aufgefangen werden, gibt es keine Produktionsverzögerungen. Sichergestellt wird dadurch auch die Einhaltung der Lieferfristen, was zusätzliche Einsparungen bedeutet, sowie ein kontinuierlicher Betrieb.

Die neu entwickelte Software ist sehr genau

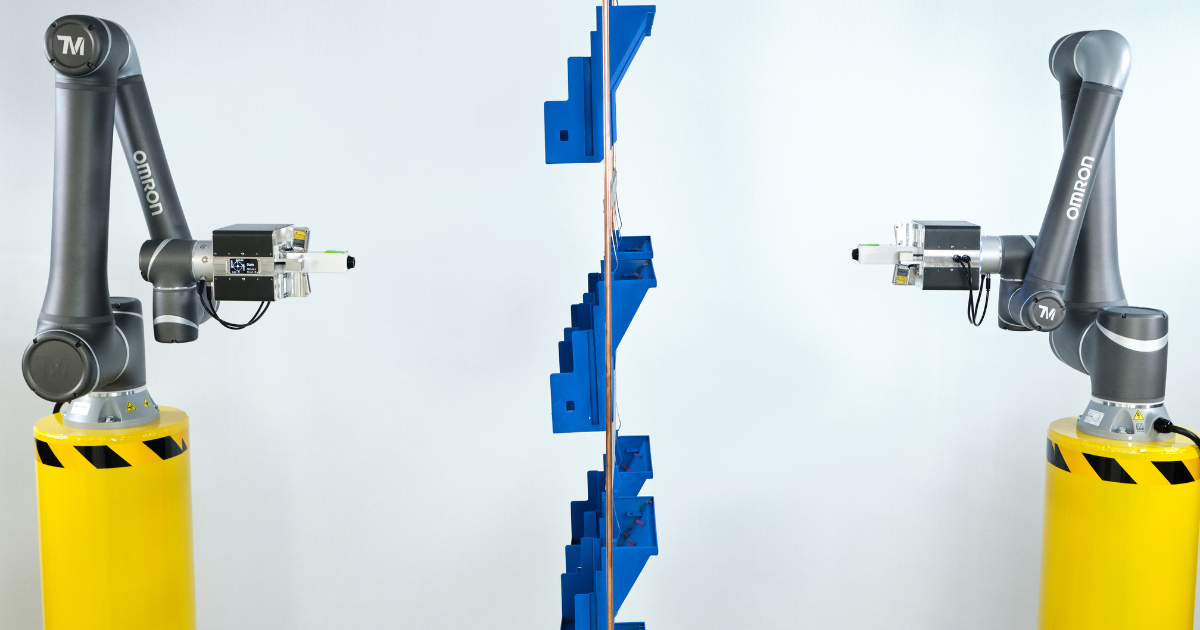

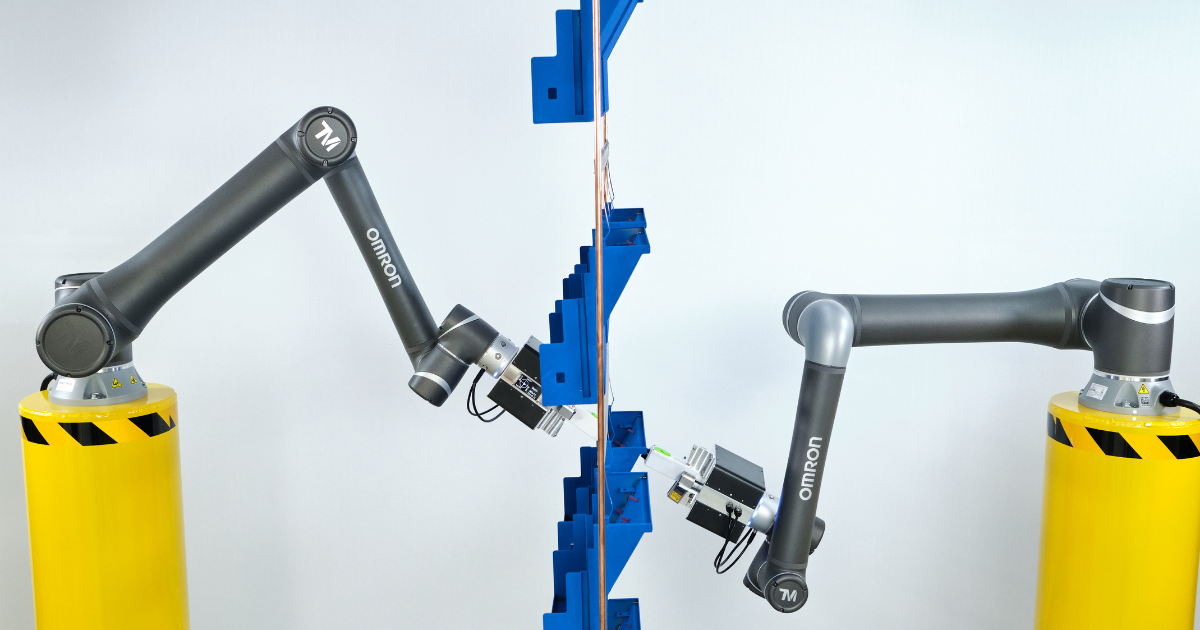

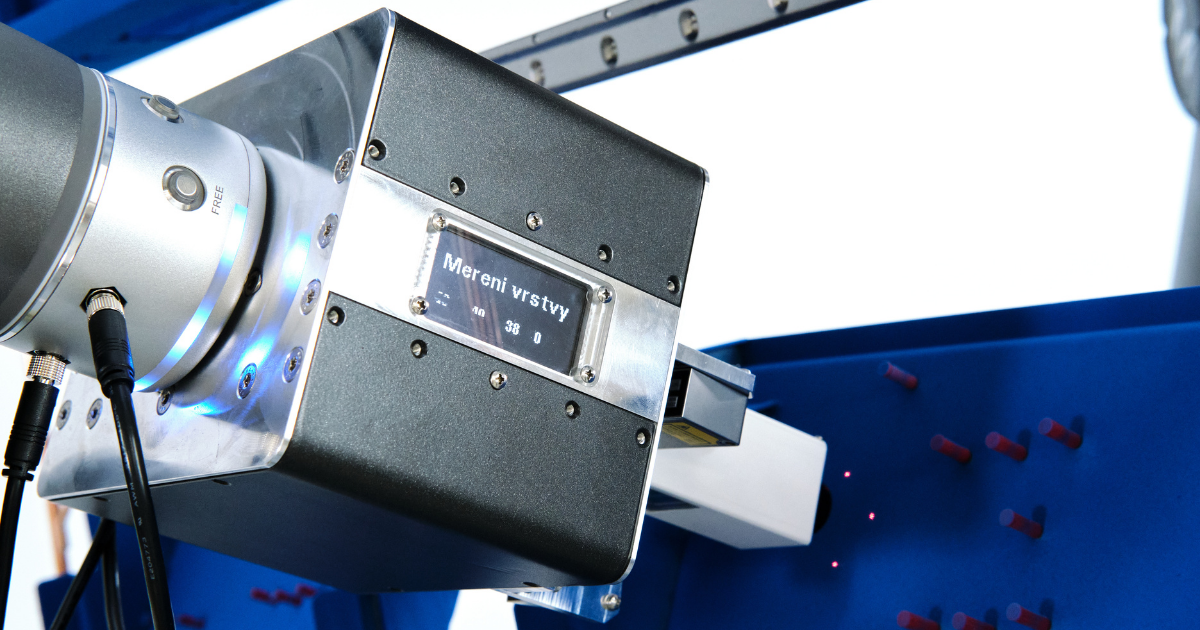

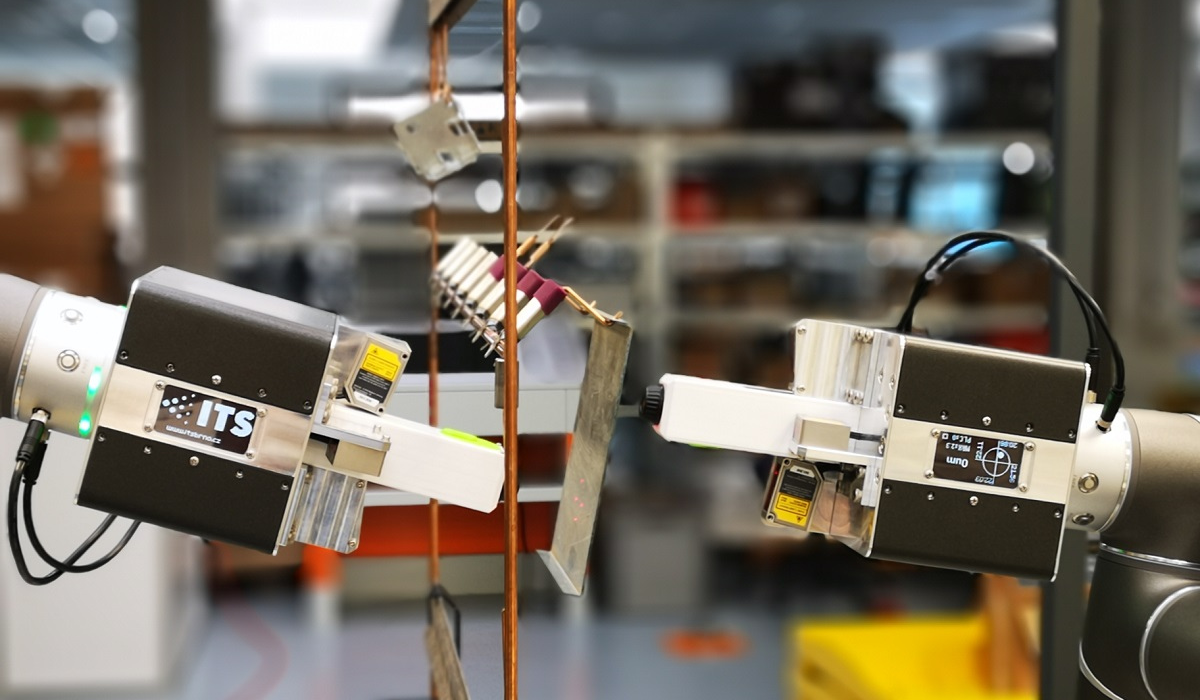

Der gesamte Prozess der Messung, Auswertung und Korrektur ist relativ kompliziert. Die Messung der Lackschicht erfolgt sehr genau, mit einer maximalen Abweichung von +/- 5 µm, was die Grenze der heutigen technischen Möglichkeiten darstellt. Die Messung erfolgt natürlich berührungslos, da die Farbe ungebrannt gemessen wird und jede Berührung die behandelte Oberfläche beschädigen würde. Angesichts dieser beiden widersprüchlichen Anforderungen, bei denen einerseits Messgenauigkeit gefordert ist und andererseits die Oberflächenschicht nicht berührt werden darf, war es notwendig, das gesamte System zu automatisieren. „Uns war von Anfang an bewusst, dass wir eine solche Aufgabe nur mit Hilfe eines Roboters erfüllen können, weil der Mensch eine solche Genauigkeit und Wiederholbarkeit prinzipiell nicht gewährleisten kann“, sagt Martin Šátek, Leiter des Entwicklungsteams.

Die Entwickler verwendeten zusammen mit den Programmierern die auf dem Markt verfügbaren Hardwarekomponenten, die es ihnen gelang, mit ihrer selbst entwickelten Software, d. h. einem kollaborativen Roboter mit einem von ITS hergestellten Messkopf, richtig zu verbinden und zu verschalten. Der Roboter führt die Sensoren präzise an die gewünschte Position und Distanz zum Produkt, sodass eine hohe Wiederholgenauigkeit und Sicherheit des gesamten Prozesses gewährleistet ist. Nach der Messung einer bestimmten Anzahl von Produkten erfolgt eine statistische Auswertung an einzelnen Punkten. Die Software verarbeitet diese Daten weiter und wertet anhand spezieller Algorithmen aus, ob Korrekturen beim Pulverlackauftrag nötig sind. Basierend auf der Auswertung aller Daten und Berechnungen sendet das System Informationen mit Anforderungen direkt an die Lackierkabine, wo die Parameter der Lackierpistolen angepasst werden. Damit schließt sich der Kreis und in einem bestimmten Zyklus können weitere Messungen und weitere Korrekturen erfolgen, je nachdem wie sich die Eingangsbedingungen ändern.

Die berührungslose Messung war eine knifflige Aufgabe

Die Entwickler mussten eine Reihe von Umständen und Parametern berücksichtigen, zum Beispiel den Messbereich. Während der Entwicklung stellten sie fest, dass die Messung einer mehr als 100 µm dicken Schicht unzuverlässig war. Daher ist der Messbereich derzeit auf 20 bis 100 µm begrenzt. Glücklicherweise genügt dies für die überwiegende Mehrheit der lackierten Oberflächen. Mit der Messung der Lackschichtdicke ist die Dicke des Lacks nach dem Brennen gemeint, da Pulverlack vor der Polymerisation andere Werte aufweist. Ebenso sollte die vorhandene Grundierung, wie z. B. Zink- oder KTL-Basis, nicht in die Messung einbezogen werden. All dies mussten die Entwickler testen und verifizieren.

Das System berücksichtigt auch Änderungen der Eingangsbedingungen

Eine Veränderung der Eingangsparameter für die Pulverlackierung kann beispielsweise durch einen Farbbehälter, dem während des Lackierens die Farbe ausgeht, durch den Verschleiß der Pulverfördereinrichtung oder das Verhältnis von rezyklierter und neuer Farbe im Behälter verursacht werden. Daher ist es notwendig, die Messung regelmäßig zu wiederholen und auch während des Lackierens kontinuierlich Anpassungen vorzunehmen.

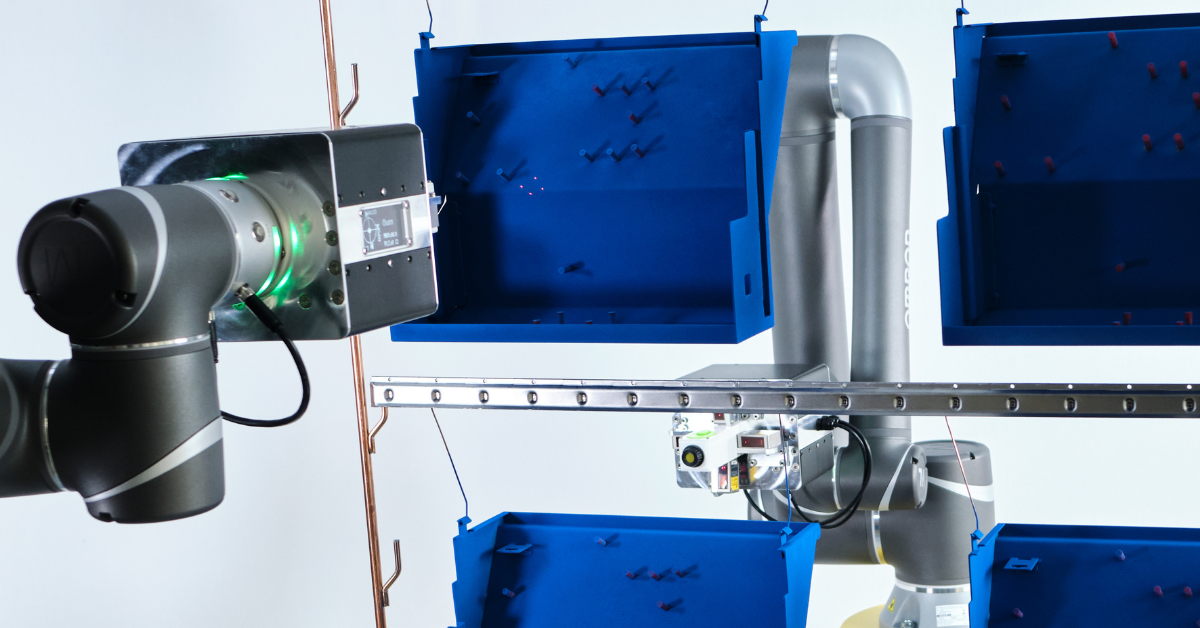

Die Komplexität der Form des Produkts oder dessen Größe fallen in die Kategorie der Konstanten. Die Form des Produktes ist von Anfang an gegeben. Dabei gilt: Je einfacher die Produktform, desto schneller geht die Messung. Bei komplexen Formen ist es angebracht, am Produkt eine geeignete flache Stelle mit einem Durchmesser von mindestens 30 mm zu finden. Dies ist jedoch kein Problem, da der Roboterarm einen großen Bewegungsbereich hat. Auch der eigentliche Messkopf kann mit einer Abweichung von +/- 15˚ in alle Richtungen zuverlässig arbeiten. So können Messungen nicht nur an Produkten mit komplexen Formen durchgeführt werden, sondern beispielsweise auch innerhalb komplexer Produkte. Ein gutes Beispiel ist ein Schaltschrank. Bei sehr kleinen Teilen ist es relevanter, Messungen an Schalttafeln durchzuführen, die neben einer Reihe von Produkten aufgehängt sind.

Die Technologie kann auch Informationen zu einer Reihe von an Tafeln aufgehängten Produkten auswerten

Die Produkte können auf beliebige Weise am Förderer aufgehängt werden, wichtig ist jedoch, dass sie sich während der Messung nicht wesentlich bewegen. Dank der automatischen Korrektur der Sensorposition wird jedes Produkt, dessen Aufhängungsfehler in keiner Richtung größer als die bereits erwähnten 15˚ ist, korrekt ausgewertet. Das System führt dann basierend auf den Sensordaten eine automatische Positionskorrektur durch. Wenn der Aufhängungsfehler jedoch größer ist, überspringt das System die Messung und setzt die Analyse am nächsten Produkt fort. Dadurch werden eventuelle Messfehler weitgehend eliminiert.

Das System kann auch einen viel größeren Winkel korrigieren, aber ein falsch aufgehängtes Produkt ist hinsichtlich der Prozessstabilität irrelevant. Dies bedeutet, dass es falsch ist, eine Korrektur der Lackiereinstellungen für ein Produkt mit einem Fehler von beispielsweise 45° vorzunehmen, da das Produkt nicht perfekt lackiert ist. Der Technologe muss hingegen über Komplikationen mit der Aufhängungsstabilität Bescheid wissen, damit er in Zusammenarbeit mit unserer Abteilung Aufhängungstechnik an der Prozessoptimierung arbeiten kann.

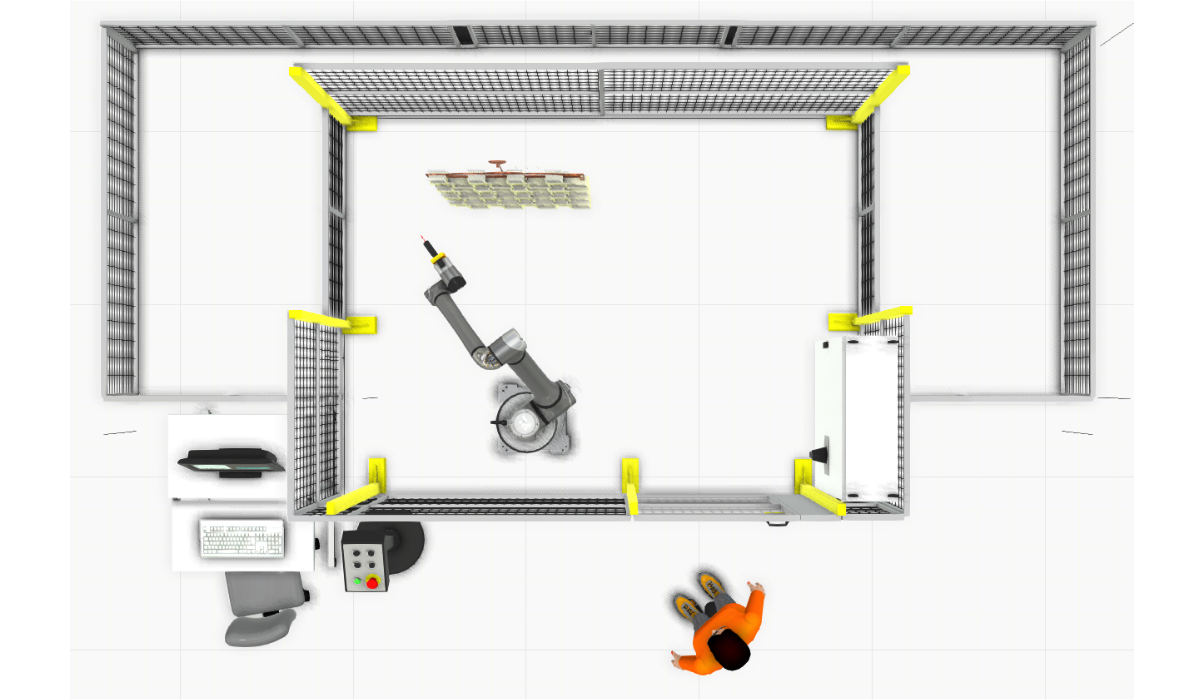

Auch Simulation kommt im Messprozess zum Einsatz

Vor der eigentlichen Projektumsetzung wird anhand einer 3D-Simulation überprüft, ob die Messung am betreffenden Produkt korrekt durchgeführt werden kann, bzw. ob der Roboter die gewünschte Messstelle erreichen kann. Damit ist von Anfang an gewährleistet, dass das gesamte System zuverlässig funktioniert.

Nach der Einschulung ist die Bedienung einfach

Die Messung läuft vollkommen autark ab und ihr geht keine aufwendige Programmierung, wie z. B. bei Kamerasystemen, voraus. Würde die Implementierung Wochen oder Monate dauern, stiegen die Investitionskosten für das Bedienpersonal rapide an. Die Lösung ist einfach, der Bediener muss den Roboter nur von Hand in die jeweilige Position bringen. Keine Programmierung, keine hochkomplizierte Robotik. Nach einer kurzen Einschulung kommt jeder Bediener problemlos genauso damit klar wie als Anwender mit einem PC. Die zum Programmieren von Positionen für ein neues Produkt notwendige Zeit liegt somit im zweistelligen Minutenbereich. Die Implementierung im Zusammenhang mit der automatischen Parameteranpassung beim Farbauftrag ist eine schwierigere Aufgabe, die jedoch von vielen Parametern wie der Art der Auftragstechnik, dem Steuerungssystem und dessen Kompatibilität, vom Alter, dem Hersteller und anderen Umständen abhängt, die die Implementierungszeit im Zusammenhang mit der Korrektur der Farbauftragstechnik beeinflussen können.