Kennen Sie jemanden, der Interesse haben könnte? Zögern Sie nicht und teilen Sie!

Ein einheimischer Hersteller von Armaturen, Ventilen und Schiebern befasste sich langfristig mit dem Problem einer effizienten Lackierung von Armaturen.

Diese brauchen eine starke Epoxid-Pulverlackschicht und zugleich benötigen sie eine transparente Polyester-Farbschicht, um die UV-Strahlungsbeständigkeit sicherzustellen.

| Kunde | Jihomoravská armaturka spol. s r.o. (dnes VAG) |

| Jahr der Realisierung | 2015 |

| Lokalität | Hodonín (CZ) |

| Durchgangsprofil | 1.020 x 1.630 x 700 mm (w x h x l) |

| Technologie |

|

Bislang erfolgte die Lackierung separat: Im Fluidbett wurde die Epoxid-Schicht aufgetragen, dann die Farbe ausgebrannt und in der Lackierkabine die Polyester-Farbe aufgetragen. Dieser Prozess nimmt eine lange Produktionszeit in Anspruch und erfordert manuelles Handlich mit dem Produkt.

Wir haben eine neue Lackieranlage mit Fokus auf automatisches Handling mit dem Teil und zugleich das Ausbrennen der Epoxid- und Polyester-Farbe in einem Schritt geplant. Ein Bestandteil des Lackieranlagenprojektes waren Simulationen und Testmanipulationen mit einem 140 kg schweren Produkt.

In einem realen Betrieb verlaufen der Produktionszyklus und das Teilehandling folgendermaßen:

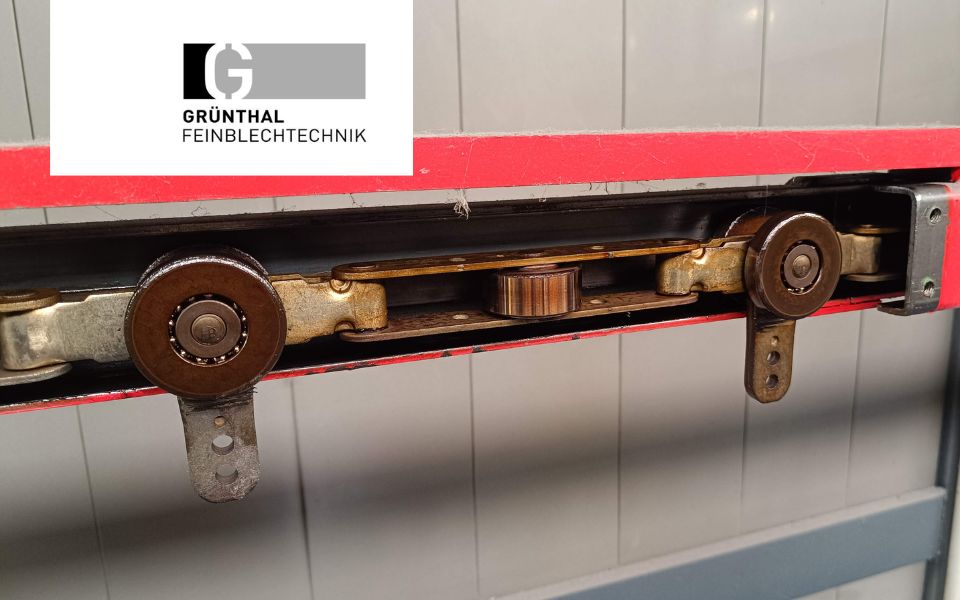

Der Roboter taucht das Produkt in ein Fluidbett und hängt es anschließen automatisch auf einen Hängeförderer auf, der das Produkt in die manuelle Kabine zur Lackierung bringt. Nach der Lackierung wird das Produkt in den Brennofen befördert, wo es zur Aushärtung der beiden Pulverfarben kommt. Nach der Abkühlung wird das Produkt mit dem Manipulator wieder abgehängt.

Dieser Automatikbetrieb erfüllt die Anforderungen an GSK-Zertifizierung für Trinkwasserprodukte.

Mehr Infos anzeigen - Lackieranlagen

Produkt anzeigenKennen Sie jemanden, der Interesse haben könnte? Zögern Sie nicht und teilen Sie!