Kovy nás obklopují na každém kroku – od automobilů až po konstrukce budov. Jejich povrchová úprava však není jen estetická záležitost, ale klíčový faktor ochrany proti korozi. Galvanické zinkování nabízí dvě hlavní cesty: kyselou a alkalickou. Jak se rozhodnout? Objevte rozdíly, které mohou rozhodnout o kvalitě vašich produktů.

Galvanické zinkování je jednou z nejrozšířenějších metod povrchové úpravy kovů, která zajišťuje účinnou ochranu proti korozi. Obě metody, kyselá a alkalická, nabízejí výrazné výhody. Pochopení těchto rozdílů je klíčem k dosažení optimálních výsledků.

Kyselá versus alkalická lázeň

Základní rozdíl mezi kyselým a alkalickým zinkováním spočívá v chemickém složení elektrolytu. Kyselé lázně, jak název napovídá, využívají kyselé roztoky, typicky obsahující zinek a chloridové soli. Naproti tomu alkalické lázně využívají zásadité prostředí s hydroxidem draselným nebo sodným jako klíčovou složkou.

Kyselý zinek - rychlost, účinnost a nízké náklady

Kyselý zinek je vhodný pro velkoobjemové zinkování. Nabízí rychlejší proces pokovování, což znamená vyšší produkci. Kromě toho jsou kyselé lázně známé svou vysokou účinností, což vede k menší spotřebě elektrické energie během procesu. Tato efektivita dělá kyselé zinkování nákladově výhodnou volbou. Výsledné zinkové vrstvy často mají jasnější vzhled, což může být žádoucí pro určité aplikace. Na druhou stranu má tato metoda i své nevýhody. Kyselé roztoky jsou ze své podstaty korozivní, což vyžaduje pečlivou manipulaci a likvidaci. Navíc kyselé lázně mají horší schopnost vykrývání. To se projevuje nerovnoměrným nanášením vrstvy na díly se složitou geometrií, a to může vést k tenčím vrstvám v zapuštěných oblastech.

Kyselé zinkování je tedy rychlejší a vytváří lesklý povrch, což je vhodné pro dekorativní a jednoduché díly.

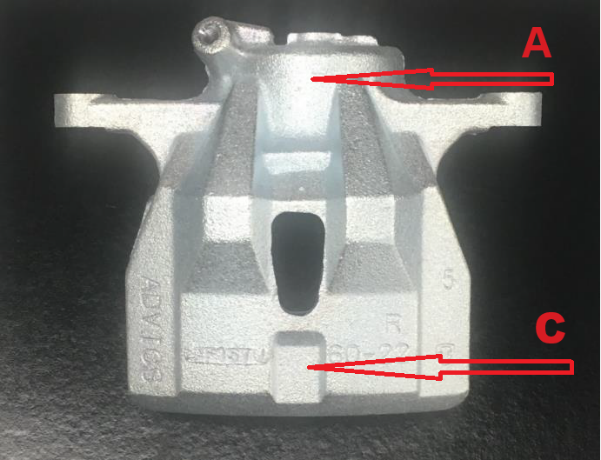

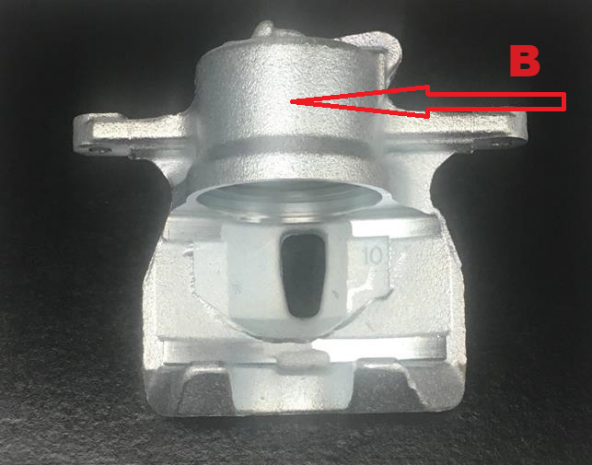

Jako příklad uvedeme přípravek SMART ZINC PREMIER

Tato technologie se snaží co nejvíce eliminovat nedostatky kyselého zinku a co nejvíce zefektivnit výrobu. Smart Zinc Premier umožňuje snížit dobu pokovení a poskytuje lepší rozložení tloušťky vrstvy (poměr 3:1). Zde je uveden příklad naměřených tlouštěk na složitěji tvarovaném díle:

| Naměřená vrstva Zn – bod A | Naměřená vrstva Zn – bod B | Naměřená vrstva Zn – bod C |

| 14,5 µm | 16,4 µm | 10,9 µm |

Alkalický zinek - rovnoměrnost a tažnost

Pokud jsou vyžadovány rovnoměrné a konzistentní zinkové vrstvy, alkalické lázně jsou jasnou volbou. Jejich vynikající schopnost vykrývání zajišťuje výborné rozložení vrstvy i u složitých dílů, takže jsou ideální pro složitější geometrie. Alkalické roztoky jsou obecně méně korozivní než jejich kyselé protějšky, což přispívá k delší životnosti sousedních zařízení a konstrukcí. Nicméně alkalické zinkovací lázně obsahují vysokou koncentraci hydroxidu sodného (resp. draselného), díky čemuž jsou korozivní pro lidskou tkáň. Kromě toho zinkové vrstvy získané alkalickým pokovováním často vykazují vynikající tažnost, což zvyšuje jejich odolnost proti praskání nebo odlupování.

I u této varianty se najdou nevýhody. Rychlost pokovování je obecně pomalejší ve srovnání s kyselými lázněmi a celý proces může být mírně nákladnější. Konečný povrch může mít matnější vzhled oproti kyselému zinku.

Alkalické zinkování nám tak nabízí rovnoměrnější pokrytí a lepší mechanické vlastnosti, je ideální pro funkční díly s komplexní geometrií.

Inovativní technologie Merlin pro alkalické zinkování

Technologie Merlin od firmy Pavco zefektivňuje galvanický proces díky zkrácení jeho trvání, úspoře energie a zvýšení hustoty osazení dílů na závěsu. Speciální aditiva umožňují dosáhnout požadované povrchové úpravy rychle a efektivně. Přečtěte si více o Merlin.

Jak vybrat správnou technologii?

Výběr mezi alkalickým a kyselým zinkováním závisí na několika faktorech:

- Požadavky na aplikaci

- Je hlavním požadavkem odolnost proti korozi, lesklý povrch nebo rovnoměrné pokrytí?

- Požadované vlastnosti

- Upřednostňujete rychlost, tažnost, nebo specifický estetický vzhled?

- Geometrie dílů

- Pracujete s jednoduchými nebo složitými tvary?

- Náklady

- Jak důležité jsou počáteční náklady na nastavení a rychlost zpracování?

- Environmentální a bezpečnostní předpisy

- Existují na vašem pracovišti předpisy týkající se likvidace odpadu nebo manipulace s chemikáliemi?

Vliv pH a teploty

pH elektrolytového roztoku hraje klíčovou roli při určování vlastností výsledné zinkové vrstvy. Kyselé lázně s nižším pH podporují rychlejší pokovování a lesklejší povrch. Alkalické lázně s vyšším pH podporují rovnoměrnější nanášení a větší tažnost vrstvy.

Teplota hraje v pokovovacím procesu také velkou roli. Vyšší teploty mohou urychlit nanášení jak v kyselých, tak alkalických lázních, ale mohou také ovlivnit kvalitu vrstvy.

S tolika faktory, které je třeba zvážit, závisí ideální výběr procesu pokovování zcela na konkrétních požadavcích vašeho projektu. Ve spolupráci s naším dodavatelem, americkou společností Pavco, nabízíme komplexní řadu technologií pokovování, včetně chemických řešení pro alkalické a kyselé zinkování. Rádi vás celým výběrovým procesem provedeme, abychom vám zajistili dokonalý povrch podle vašich potřeb.